Bildkredit: NASA / JPL

Här var jag: 26 år, jag hade aldrig arbetat med ett flygprojekt tidigare, och alla ögon var på mig. Varje gång jag gick framför Pathfinder-projektkontoret, skulle Tony Spear, projektledaren, kasta armen runt mig och meddela: "Hej alla, hela uppdraget rider på den här killen här."

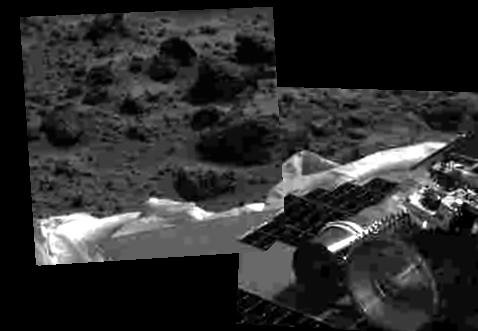

Vår uppgift var att designa och bygga krockkuddar för Pathfinders landning på Mars, en strategi som aldrig hade använts på något uppdrag. Krockkuddar kan verka som en enkel, lågteknologisk produkt, men det var öppen för att upptäcka hur lite vi visste om dem. Vi visste att det enda sättet att ta reda på vad vi behövde för att lära oss var att bygga prototyper och testa dem. Vi visste bara inte hur okunniga vi skulle bli.

Airbags verkade som en galen idé för många människor. Ingen sa någonsin det, tänk på dig, men det verkade vara en utbredd känsla av att krockkuddarna inte skulle fungera. "Vi låter er gå av och lura dig tills du faller platt på dina ansikten." Det var det outtalade meddelandet jag fick dag efter dag.

Allas främsta rädsla för att använda dessa gigantiska krockkuddar var att landaren skulle begravas i ett hav av tyg när krockkudden tömdes. Jag började leta efter en lösning genom att bygga skalmodeller av krockkuddar och landare, och jag lekte med dem på mitt kontor i ett par månader.

Jag byggde modellerna av kartong och plast och tejpade upp dem med packband jag fick från järnaffären och bandet från tygbutiken. Jag använde en liten flottflåsare som jag hade hemma för att pumpa upp mina airbagar. Om och om igen fyllde jag miniatyr-airbags och låt dem sedan tömmas, titta på vad som hände.

Jag lurade runt med ett dussin eller fler metoder innan jag äntligen kom på något som jag trodde fungerade. Långsamt men säkert kom jag på idén att använda snöror som sicksackar genom bältöglorna i krockkuddarna. Dra i sladden på ett visst sätt, och sladdarna skulle rita i allt tyget och innehålla det. Vänta med att öppna landaren tills alla krockkuddar hade dragits tillbaka, och tyget skulle vara ordentligt undertryckt under.

Testning i en annan skala

När vi byggde storskaliga modeller för att utföra dropptest, började vi med att göra enkla vertikala droppar, först på 30 fot och sedan upp till 70 fot. Väskorna fungerade bra, även om hur de studsade som en gigantisk boll var intressant att observera. Människor började inse att konceptet bara kan vara rimligt sundt. Men vi hade fortfarande våra tvivlar. Även efter att vi hade fått mekanismen för att få kollisionskuddarna återstod en stor fråga: Vad sägs om den steniga Martianterrängen?

Landande på Mars, vi var tvungna att acceptera vad Mother Nature gav oss. Pathfinder skulle inte ha en landningsremsa. För att simulera förhållandena på Mars tog vi in stora lavastenar på storleken på ett litet kontorsskrivbord. Det var riktiga lavastenar som våra geologer hade gått ut och plockat; om du försökte hantera en av dem skulle du skära upp dina händer.

Ju fler landskapssimuleringar vi testade, desto mer började vi riva upp krockkuddarna. Saker såg inte bra ut. Återigen insåg vi att detta var ett område som vi bara inte förstod. Utmaningen var att skydda urinblåsskiktet, väsentligen det inre röret i krockkuddesystemet, med så lite tyg som möjligt eftersom projektet inte hade råd att bara kasta massan på problemet. Vi testade material efter materiella tunga Kevlars och Vectrans bland dem och applicerade dem i dussintals olika konfigurationer på utsidan av krockkudden.

I slutändan visste vi att vi bara kunde slänga på mer och mer material och komma med ett rimligt fungerande airbag-system, men vikten av den lösningen skulle ha kommit på bekostnad av något annat en annan del av Pathfinder skulle behöva offras. Vi åkte dock inte till Mars bara för att landa där och ta några bilder. Vi ville åka dit och göra vetenskap och vi behövde instrument för att göra den vetenskapen. Så det fanns en hel del motivation att ta fram det airbag-system med lägst massa och högsta prestanda som vi kunde.

5, 4, 3, 2, 1

Varje test blev som en ritual, eftersom det tog mellan åtta och tio timmar att förbereda systemet inklusive att transportera krockkuddarna in i vakuumkammaren, få alla instrumentering kopplade, höja krockkuddarna upp till toppen av kammaren, se till att allt klipporna var på rätt plats och förberedde näten.

Vakuumkammaren där vi gjorde dropptesterna använde så mycket kraft att vi bara kunde testa mitt på natten. När vakuumkammarens dörrar stängdes, tog det tre eller fyra timmar bara att pumpa ner kammaren. Vid den tidpunkten bröt alla antingen till middag eller gick för att koppla av ett tag, innan de kom tillbaka vid midnatt eller vad den bestämda timmen var. Sedan hade vi ytterligare 45 minuter att gå igenom all instrumentering, gå igenom checklistor och sedan slutligen nedräkningen.

De sista 30 sekunderna av nedräkningen var otroliga. All denna förväntan, och sedan varade hela effekten mindre än en sekund.

När vi slutade ett dropptest visste vi direkt om det var en framgång eller misslyckande. Brian Muirhead, flygsystemschefen, var alltid insisterande på att jag ringde honom omedelbart - oavsett hur sent det var. Klockan 16 skulle jag ringa honom hemma och måste ge honom nyheten: "Brian, vi misslyckades med ett nytt test."

Varje test följdes av en högtryckshastighet för att ta reda på vad som gick fel, vilket test som ska köras därefter, hur man fixar de omfattande skadade påsarna och hur man samtidigt kan integrera allt nytt “experimentellt fix” vi kom på. Som ett team kom vi överens om en handlingsplan, vanligtvis i en skum, sömnberövad stämning över en fet frukost på en lokal restaurang. Då skulle ILC Dover-folket räkna ut alla nya mönster som behövde genereras såväl som den detaljerade konstruktionen för att säkerställa att sömmarna och sömkonstruktionerna kunde hantera testbelastningarna. Vår hjälte var vår ledande avlopp, som förresten sydde Neil Armstrong och Buz Aldrens måndräkter. Hon arbetade under mindre än idealiska förhållanden medan vi sov och förvandlade våra ibland ovanliga idéer till verklighet. Vanligtvis nästa dag var vi redo att göra det igen.

Tony Spear och Brian förstod de utmaningar vi stod inför. De visste att vi hade ett solidt team som arbetade med detta, och jag höll dem alltid informerade om den tekniska utvecklingen. De förstod alltid, men det är inte att säga att de alltid var glada.

Tillbaka till ritbordet

Vi sa: "Okej, låt oss börja göra analys, datormodellering av krockkuddarna och påverkan mot stenarna." Samtidigt utökade vi vårt testprogram för att förstå hur man optimerar detta krockkuddes slitskikt.

Det visade sig att den tid, pengar och ansträngning som vi spenderade på datormodelleringen inte lönade sig. Även om vi körde de mest sofistikerade programmen tillgängliga 1993 och 1994, hjälpte resultaten inte oss att utforma nötningslagret. Vi var tvungna att lita på våra prototyper.

Efter att ha gjort dussintals dropptester, tittat på data och studerat vad som hände började vi inse att ett enda lager tungt material inte var lösningen. Flera lager av lätt material kan vara starkare.

Vi tvingades besluta om den slutliga designen av slitskikt för att uppfylla våra schemalagda test för kvalificering. I rymdskepp termer detta att vara det sista testet du kör för att kvalificera din slutliga design. När du kommer till den punkten ska det inte vara någon fråga om att du har ett fullt fungerande system som uppfyller alla uppdragets krav. Det är tänkt att vara en kryssrutan-process att systemet är redo för flygning. Problemet var att vi vid den tidpunkten bara hade upplevt en delvis framgång; vi hade aldrig haft det A +, 100% betyg på någon av våra dropptester.

När jag flyger in för att titta på det senaste dropptestet försenades mitt plan. En av mina kollegor vid testanläggningen ringde och frågade mig: "Vill du att vi ska vänta på dig?" Jag sa till honom, "Nej, gå vidare."

När jag kom till anläggningen var testbesättningen inte där. Jag gick in i kontrollrummet och stötte på killen som bearbetar videoband. "Så vad hände?" Jag frågade honom. "Gick ni testet?" Han pekade på en videobandspelare och sa: ”Videon finns där. Gå bara vidare och tryck på play. ”

Så jag slog spel. Ned kommer airbaggen i videon den träffar plattformen och exploderar katastrofalt. Mitt hjärta sjönk. Vi tänkte inte göra det. Men då insåg jag att det var något konstigt bekant med videon jag just såg. På ett ögonblick kom det till mig; de hade lagt in videoband från vårt värsta dropptest. Det praktiska skämtet kunde bara betyda en sak: Vi hade haft ett framgångsrikt dropptest och var äntligen bra att gå.

Originalkälla: NASA / JPL Story