Som jag har nämnt i flera avsnitt nu är mänskligheten i en lite övergångsperiod, en tid då det är vettigt att lansera material upp och ut ur jordens tyngdkraft långt in i omloppsbana. Men det är verkligen dyrt och kostar upp till 10 000 dollar per pund du vill ha i omloppsbana och tio gånger om du vill ha det på månen.

Men under de kommande decennierna kommer mer och mer av vår rymdbaserade infrastruktur att byggas i rymden, tillverkad av material som bryts i rymden.

Det enda som faktiskt kommer att behöva lämna jordens klibbiga tyngdkraftsbrunn är oss, människorna, turisterna, som vill besöka all den rymdinfrastrukturen.

Naturligtvis, för att uppnå den rymdframtiden, kommer ingenjörer och uppdragsplanerare att behöva utforma och konstruera den teknik som kommer att göra detta möjligt.

Det innebär att testa ut nya prototyper, teknologier och metoder för gruvdrift och rymdbaserad tillverkning.

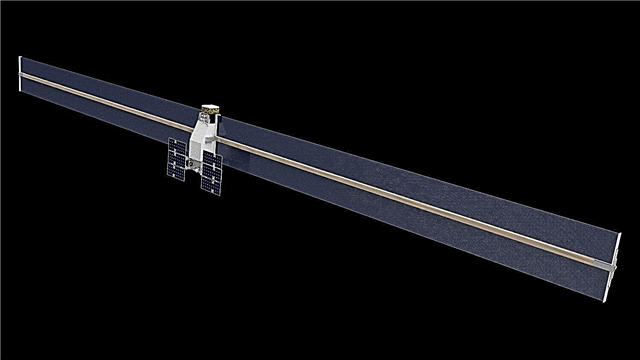

Detta är ett exempel på den typ av telekommunikationssatellit som regelbundet lanseras i rymden. Storleken och formen på dess solpaneler är beroende av den verklighet som jordens tyngdkraft ... suger. Alla byggda rymdfarkoster måste kunna hantera hela tyngdkraften här nede på jorden under hela testfasen.

Då måste den kunna hantera den brutala accelerationen, skakningen och andra lanseringsstyrkor. När den når omloppsbana måste den utveckla sina solpaneler till en konfiguration som kan generera kraft för rymdskeppet.

Som alltid behöver jag bara säga orden, James Webb rymdteleskop, för att sätta dig i ett tillstånd av panik och rädsla och föreställa mig komplexiteten och origami-precisionen som behöver hända mer än en miljon kilometer från jorden, på en plats som kan ska inte servas.

Titta nu på den här konstnärens illustration av en satellit vars solpaneler byggdes helt i omloppsbana utan att uppleva jordens tyngdkraft. De är komiska, lustiga stora. Och som det visar sig, effektivt och kostnadseffektivt.

Föreställ dig den internationella rymdstationen med solpaneler som var tre gånger längre, men ändå perfekt starka och stabila i mikrogravitetsmiljön i låg jordbana.

Detta är tekniken som Made in Space's Archinaut One kommer att testa redan 2022, vilket kommer att leda oss ett steg närmare den rymdbaserade tillverkningen som jag fortsätter med.

I juli 2019 tillkännagav NASA att tilldelat Made In Space, ett 3D-tillverkningsföretag baserat i Mountain View, Kalifornien, 73,7 miljoner dollar.

Detta kontrakt hjälper till att finansiera byggandet och lanseringen av företagets rymdskepp Archinaut One, som sedan demonstrerar tillverkning och montering av rymdskeppskomponenter i rymden.

De kommer att bygga ett rymdskepp som kommer att sätta ihop sitt eget kraftsystem. I rymden.

Om allt går bra kommer Archinaut One att åka till rymden ombord på en Rocket Lab Electron-raket från Nya Zeeland redan 2022.

När den når bana kommer rymdskeppet att konstruera två tio meter stora solpaneler, tillräckligt för att driva en industristandard 200 kg satellit. Den typ av satellit som fungerar som en sekundär nyttolast vid större lanseringar. I allmänhet är de underpowered, med bara några hundra watt effekt tillgängliga för dem.

Archinaut One kommer att 3D-trycka stödbjälkarna och sedan lossa solpanelerna på vardera sidan av rymdskeppet.

Genom att tillverka hela matrisen i rymden kommer den mindre satelliten att ha kraftfunktionerna hos ett mycket större rymdskepp - 5 gånger den kraft som kan driva fler vetenskapliga instrument, kommunikationsinstrument, etc.

Detta är vettigt här i jorden omloppsbana, men det är ännu mer förnuftigare i solsystemet, där mängden solenergi som finns tillgängligt för ett rymdskepp sjunker bort.

NASAs Juno-rymdskepp besöker för närvarande Jupiter, det 4-ton rymdskeppet har tre 9-meters soluppsättningar som innehåller 18.698 solceller. Här på jorden kan de producera 14 kilowatt el. Men ute vid Jupiters bana får solcellerna bara 1/25: e mängd solljus att arbeta med.

NASA har investerat i flera tekniker som de kallar ”tipppunkter”. Detta är tekniker som är för riskabla eller komplicerade för flygbolag att utveckla lönsamt. Men om NASA kan minska riskerna kan de gynna kommersiell rymdutforskning.

Detta var den andra kontakten som tilldelades Made in Space för Archinaut-programmet. Det första kontraktet, som tilldelades tillbaka 2016, var för ett markbaserat test av Archinaut.

Det placerades i Northrop Grummans termiska vakuumtestmiljö, som kan härma temperaturer och extremt lågtryck i rymdets nästan vakuum.

Inuti kammaren kunde Archinaut tillverka och montera olika strukturer. Den visade att den kunde montera förfabrikerade komponenter som noder och fack helt autonomt, såväl som olika reparationsoperationer.

När detta test är ur vägen kommer nästa steg att testa ut tekniken i rymden, med lanseringen av Archinaut One idealt fram till 2022.

Förutom Archinaut-programmet har NASA arbetat med Made in Space i flera år nu.

Det mest kända av detta partnerskap är Additive Manufacturing Facility (eller AMF), för närvarande ombord på den internationella rymdstationen, som anlände i mars 2016, vilket ger en uppgradering till stationens tidigare skrivare.

Under de senaste åren har denna skrivare skapat dussintals föremål i mikrogravitetsmiljön i banor ur polyeten. Men AMF kan skriva ut med olika material som metaller och kompositer.

Partnerskapet med Made in Space möjliggör för NASA att utforma reservdelar och reparera trasiga delar av stationen i omloppsbana. Men det gör också att Made in Space kan testa sina mer ambitiösa planer för full rymdbaserad tillverkning.

År 2018 tilldelade NASA dem en fas 2 Small Business Innovation Research Award för sitt Vulcan-tillverkningssystem. Detta är ett rymdbaserat tillverkningssystem som kan arbeta med 30 olika råmaterial, som aluminium, titan eller plastkompositer för att skriva ut 3D-föremål.

Vulcan kommer också att kunna subtrahera material och bearbeta delar till sina slutliga former. Och allt kommer att göras robotiskt. Målet är att bygga polymerer och metallkomponenter med hög hållfasthet med hög precision i bana till samma kvalitetsnivå som de saker du kan köpa här på jorden.

Made in Space testar också tekniken för att tillverka optiska fibrer i rymden. Dessa fibrer överför en enorm mängd data, men signalen måste förstärkas över längre överföringsavstånd. Det finns en speciell typ av kristall som kallas ZBLAN som kan ha en tiondel eller till och med en hundradel av signalförlusten av traditionella fibrer, men det är svårt att tillverka i jordtyngdekraft.

Ett nyligen genomfört experiment till den internationella rymdstationen kommer att tillverka dessa ZBLAN-fibrer i rymden och förhoppningsvis producera upp till 50 km åt gången. Eftersom lanseringskostnaderna reduceras kan det till och med vara ekonomiskt vettigt att tillverka fiberoptiska kablar i rymden och sedan föra dem tillbaka till jorden.

Men det är också mycket meningsfullt att hålla dem i rymden, att göra mer sofistikerad satellithårdvara som aldrig är känd på jorden.

Made in Space arbetar också med teknik som kommer att återvinna polyeten tillbaka till nya 3D-tryckta artiklar. När det är så dyrt att flyga last in i bana, gör det att återvinna vad du redan har skickat till rymden och spara det från att bli dumpat överbord för att bränna upp i omloppsbana.

Det här är bara delar av en mycket större teknikstrategi som Made in Space arbetar mot - målet för ett fullt rymdbaserat tillverknings- och monteringssystem.

I framtiden kommer satelliter, teleskoper och annan rymdbaserad hårdvara att utformas här på jorden. Då kommer råvarorna att lanseras till rymden med ett Archinaut-tillverkningssystem.

Archinaut kommer att tillverka alla komponentdelar med sin 3D-skrivare och sedan monteras de i rymden.

Made in Space har två smaker av Archinaut som de föreslår just nu. DILO-systemet ser ut som en åttkantig kapsel omgiven av solpaneler med en robotarm som tappar ut toppen.

Inuti kapseln finns alla råvaror för en rymdbaserad kommunikationsantenn. Armen tar vikta reflektorpaneler och monterar sedan dem. Den använder 3D-utskrift för att fästa panelerna och sedan utspelas de i en kommunikationsskål.

Rymdskeppet använder sedan en 3D-skrivare för att tillverka och extrudera en kommunikationsbom från dess centrum.

Den mer avancerade versionen kallas ULISSES. Det är en version av Archinaut med tre robotarmar som omger en 3D-skrivare. Rymdskeppet tillverkar olika fack och noder och använder sedan sina armar för att montera dem i större och större strukturer. Med denna teknik är de egentligen bara begränsade av mängden råmaterial som rymdskeppet måste arbeta med.

Det kan bygga rymdteleskoper dussintals eller till och med hundratals meter över.

Pjäserna samlas för verklig rymdbaserad tillverkning och montering. Redan 2022 ser vi ett rymdskepp samla sina egna solpaneler i rymden, vilket skapar en struktur som aldrig behöver uppleva jordens tyngdkraft.

Och under de kommande åren ser vi större och större rymdfarkoster byggda nästan helt i omloppsbana. Och så småningom hoppas jag att de kommer att vara gjorda av material skördat från solsystemet.

En dag ser vi lanseringen av den sista lastraketen. Förra gången vi brytt oss om att transportera någonting ur jordens enorma tyngdkraft väl och ut i rymden. Därefter kommer det bara vara turister.